MASKING SPOT

マスキングスポット

Auメッキ専用ラインを必要としない

従来のマスキングによるストライプ仕様同様、汎用のメッキラインでの対応が可能。

また、Auメッキ以外の仕様でも必要な場所に必要な分だけスポットメッキが可能。

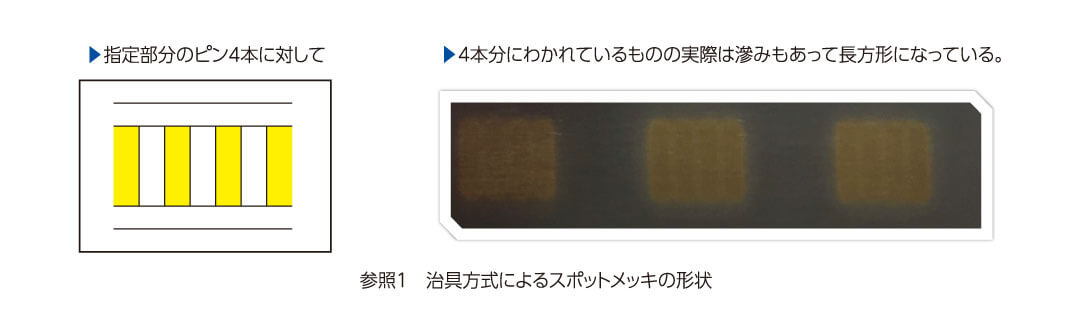

形状に制限 -滲みに対して-

従来、図示上で必要な位置にメッキをしても滲みが発生してしまい、中々より精度の高いスポットメッキを行うには高いハードルが有りました。(参照1)

マスキング方式で仕上げると以下(参照2)のような、はっきり、くっきりとした仕上がりが見込めます。

これにより、より少金化が見込める。

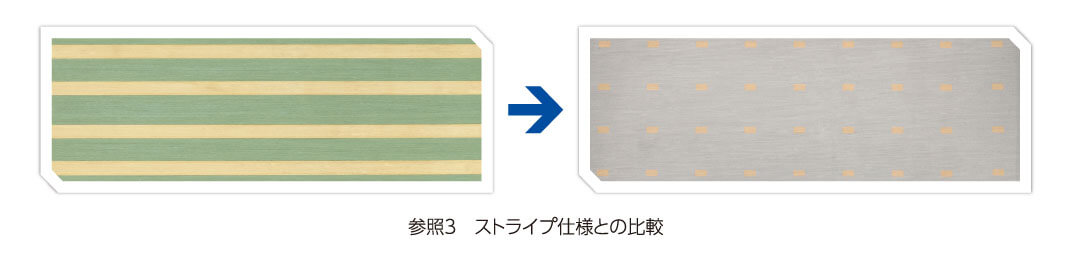

また、従来ストライプ方式で対応していた仕様へも対応が可能。(参照3)

形状に制限 -自由度が無いに対して-

従来の治具方式によるスポットメッキは、丸や四角などシンプルな形状でしか対応できなかった。

マスキング方式はテープそのものへ加工を施す為、様々な形状での対応が可能となる。(参照4)

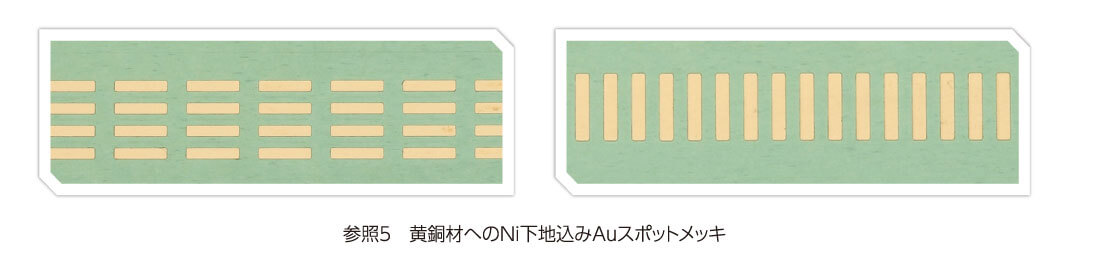

全面Ni下地、ストライプ下地が必要に対して

治具方式でスポットメッキを行うには全面Ni下地メッキから一貫ラインで治具方式専用のAuラインに投入されます。マスキングテープ方式では、スポットメッキに必要な位置のみに下地対応が可能(参照5)となります。

参照1のようなストライプ下地後のAuパターンにも、滲みの発生も無く参照5のような対応が可能!!

治具代が高価

従来の治具方式によるスポットメッキは初期投資としてスポットメッキ用の各形状に設計した専用治具を必要とします。テープ方式も形状加工用の金型及び刃物型と初期投資は必要となりますが、治具相場の1/4~1/6程度に抑えられます。

また治具方式は一形状につき都度専用治具を要しますがテープ方式は肝となる刃物型の取り換えだけで済むため複数形状の同時進行であればさらに費用を分散させることが出来ます。

それによりAuやAgなどの貴金属メッキの削減と共に初期投資の大幅な削減が可能となります。

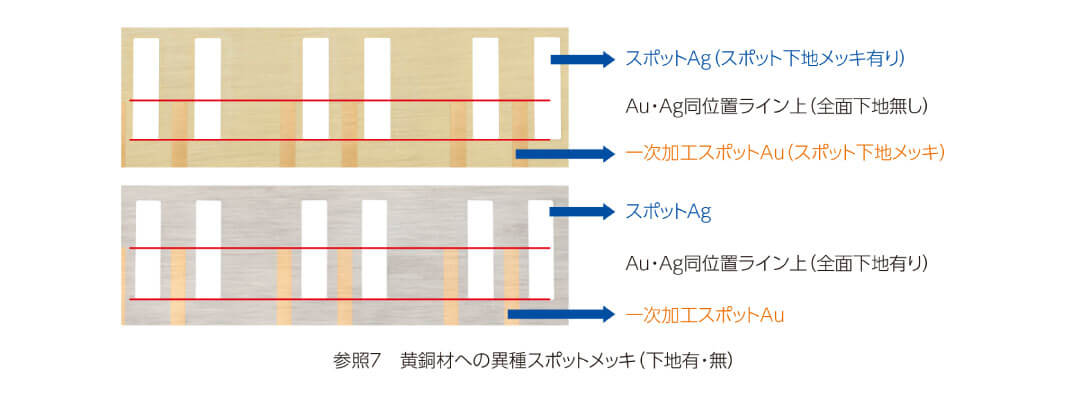

複合メッキの応用

従来のストライプ方式では、異種メッキの複合仕様は同一ライン上へのメッキは実質不可能で、各列上に同一メッキを施す(参照6)ことは広く一般的であり、また、業界の常識でもありました。

テープ方式によるスポットメッキは、同位置ライン上への異種メッキの複合が可能となります。(参照7)

これによりこれまで設計上、各メッキ位置を離しながらの取り合わせを考えざるを得ず、歩留りへの影響が多々あったが、同位置ライン上に設計することにより取り合わせの幅が広がり、歩留りの向上も期待できる。

※その他、下地をもスポットにすることにより材料素材部分を活かすことが出来る為、うまく分別することにより、プレス加工後のスクラップ評価の向上が期待できる。

(下地もスポットにできる事が、同位置ライン上への異種メッキが出来ることと合わせて最大の特徴となる)